Очистка воздуха от дымовых газов. Большая энциклопедия нефти и газа. Теплоутилизатор, теплоутилизация, изготовление производство и продажа теплоутилизаторов

В.С.Галустов, д.т.н., профессор, генеральный директор ГП НПО «Политехника»

Л.А.Розенберг, инженер, директор УП «Юмиран».

Введение.

С дымовыми газами различного происхождения в атмосферу выбрасываются тысячи и тысячи Гкал теплоты, а также тысячи тонн газообразных и твёрдых загрязнителей, водяного пара. В настоящей статье остановимся на проблеме утилизации теплоты (об очистке газовых выбросов поговорим в следующем сообщении). Наиболее глубокое использование теплоты сжигания топлива осуществляется в теплоэнергетических котлах, для чего в большинстве случаев в их хвостовой части предусматриваются экономайзеры. Температура дымовых газов после них порядка 130-190°С, т.е. близка к температуре точки росы паров кислот, которая при наличии в топливе сернистых соединений является нижним пределом. При сжигании природного газа указанное ограничение менее существенно.

Другие технологии, такие как декантеры или вакуумные барабанные фильтры, также могут быть успешно использованы, но только в определенных обстоятельствах. Процессы мокрого скруббера чаще всего используются для десульфуризации дымовых газов. В частности, гипсовые процессы на основе известняка доминируют на крупных угольных заводах. Они используют довольно недорогой и широко доступный сорбент - известняк. Процессы очень надежны и, самое главное, эффективность достигает 99%. Кроме того, они могут производить побочный продукт, который может быть продан для штукатурки, цемента и гипсокартона.

Дымовые газы после различного рода печей могут иметь значительно более высокую температуру (до 300-500°С и выше). В этом случае утилизация теплоты (и охлаждение газов) просто обязательна, хоть бы для ограничения теплового загрязнения окружающей среды.

Теплоутилизаторы.

Ещё в первом сообщении мы ограничили круг наших интересов процессами и аппаратами с непосредственным контактом фаз, однако для полноты картины вспомним и оценим также и другие варианты. Все известные теплоутилизаторы можно разделить на контактные, поверхностные, а также устройства с промежуточным теплоносителем. На первых мы подробнее остановимся ниже. Поверхностные теплоутилизаторы - это традиционные калориферы, которые размещаются непосредственно в газоходе после печи (котла) и имеют серьёзные недостатки, ограничивающие их применение. Во-первых, они вносят значительное аэродинамическое сопротивление в газовый тракт и ухудшают работу печей (снижается разряжение) с проектным дымососом, а его замена на более мощный может не компенсировать сопровождающих затрат экономией теплоты. Во-вторых, низкие коэффициенты теплоотдачи от газа к поверхности трубок обусловливают большие значения необходимой поверхности контакта.

Независимо от того, является ли продукт товарным или он предназначен для утилизации на свалках, например, суспензию необходимо обезвоживать. В экономическом отношении механическое обезвоживание предпочтительнее на этапе термической сушки. Стадия термической сушки может потребоваться в качестве стадии отделки в зависимости от требуемой сухости конечного продукта.

На рисунке 1 показана типичная упрощенная технологическая схема процесса принудительного окисления мокрого известняка. Суспензия, удаляемая из скруббера, может содержать твердые вещества в пределах приблизительно 15% мас. Гипс предпочтительно удаляют во время стадии обезвоживания гипса, который обсуждается более подробно позже. Переполнение с этапа обезвоживания гипса входит в стадию очистки сточных вод примерно на 2% мас. твердые вещества.

Аппараты с промежуточным теплоносителем бывают двух типов: периодического действия с твёрдым теплоносителем и непрерывного - с жидким. Первые представляют собой минимум две колонны, заполненные, например, дроблёным гранитом (насадкой). Дымовые газы проходят через одну из колонн, отдавая теплоту насадке, нагревают её до температуры, несколько ниже температуры газов. Затем дымовые газы переключаются на вторую колонну, а в первую подаётся нагреваемая среда (обычно подаваемый в ту же печь воздух, или воздух системы воздушного отопления) и т.д. Недостатки такой схемы очевидны (большое сопротивление, громоздкость, нестабильность температур и т.п.), а её применение весьма ограничено.

Этап процесса обезвоживания гипса

Другие соединения обрабатываются на установке по очистке воды на различных химических и физических стадиях, прежде чем очистить воду. Обычно выбрасываемая вода должна содержать менее 2% мас. твердые вещества. Высококачественный известняк, который мелко измельчается, отличное удаление частиц дымовых газов перед скруббером и низким содержанием сульфита кальция являются предпосылками для производства высококачественного гипса. Для того, чтобы квалифицировать как ценный гипсовый продукт, важно не только содержание воды, но и состав, размер и форма кристалла, а также белизна.

Аппараты с жидким промежуточным теплоносителем (обычно это вода) получили название контактных теплообменников с активной насадкой (КТАН) , а авторы после незначительного усовершенствования назвали их теплообменными аппаратами с насыщенным теплоносителем и конденсацией (ТАНТЕК). В обоих случаях нагреваемая дымовыми газами вода затем отдаёт полученную теплоту через стенку поверхностного встроенного теплообменника чистой воде (например, системы отопления). По сравнению с калориферами сопротивление таких утилизаторов значительно ниже, а в части теплообмена в системе дымовые газы - вода полностью аналогичны интересующим нас прямоточно-распылительным аппаратам. Однако есть и существенные отличия, о которых скажем ниже.

Также важны свойства обработки. Гипс с слишком высоким содержанием воды имеет тенденцию строить мосты в силосах и не может быть легко разряжен. Чтобы удовлетворить строгие требования к концентрациям следовых соединений, для удаления главным образом хлоридов требуется тщательная промывка, а также тяжелые металлы и другие растворимые соли, такие как магний и натрий. Содержание сульфита кальция должно быть ниже 5% моля, исходя из общего содержания сульфата кальция и сульфита.

Кроме того, в этой фракции также обнаружены мелкие частицы гипса, что частично связано с поломкой или истиранием частиц. Когда продукт из кальция и серы не полностью окисляется, образуется сульфит кальция, который образует небольшие пластинчатые кристаллы с высокой способностью удерживать воду и довольно плохие свойства осаждения.

Разработчики аппаратов КТАН и ТАНТЕК не рассматривают в своих публикациях особенности теплопереноса при непосредственном контакте дымовых газов и воды, поэтому остановимся на них несколько подробнее.

Основные процессы в системе дымовые газы - вода.

Результат взаимодействия нагретых дымовых газов (по составу и свойствам это фактически влажный воздух) и воды (в виде капель того или иного размера), которую назовём теплоаккумулирующей средой (она может использоваться в качестве основного или промежуточного теплоносителя), определяется целым комплексом процессов.

На рисунке 2 показаны три различных упрощенных листа потока для стадии обезвоживания гипса. Для оптимальной работы последующих фильтров или центрифуг может потребоваться предварительное утолщение. Но, конечно, центрифуги и фильтры также могут справляться с более разбавленным кормом, что может привести к тому, что блок предварительного загущения бесполезен. В то время как декантеры обычно не используются для классификации в этой заявке, центрифуги корзины могут отделять легко осаждающуюся фракцию и более легкую фракцию во время стадии наполнения.

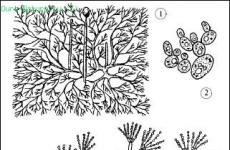

Одновременно с нагреванием может происходить конденсация влаги на поверхности капель или испарение. Фактически возможны три варианта взаимного направления потоков теплоты и влаги (теплопередачи и массопередачи), которые зависят от соотношения температур фаз и соотношения парциальных давлений пара в пограничном слое (возле капли) и в ядре газового потока (рис. 1а).

Гидроциклоны часто предпочтительнее загустителей тяжести из-за их меньшего размера и более гибкого способа регулировки более резкого размера. Но загустители могут иметь преимущество в том, что очень чистый поток может быть получен, например, путем добавления флокулянтов. Это имеет преимущества для последующей стадии очистки сточных вод, но в основном запрещает производство высококачественного гипсового продукта.

Машины для обезвоживания гипса

Таблица 1 дает качественное сравнение различных фильтров и центрифуг, используемых для обезвоживания гипса. Другие фильтры или центрифуги также были протестированы для этого приложения, но они не были приняты. Фильтрующие прессы, главным образом мембранные фильтровальные прессы, обещают лучший результат обезвоживания, но по своей сути прерывисты. Напорные фильтры, особенно в сочетании с сушкой паром, дают отличные результаты обезвоживания с сухостью 96%, но мойка оказывается недостаточной. Кроме того, центрифуги-толкатели считались опцией, поскольку они работают непрерывно и объединяют функции фильтрации и седиментации.

При этом первый (верхний) случай, когда потоки теплоты и влаги направлены от капель к газу, соответствует испарительному охлаждению воды; второй (средний) - нагреванию капель при одновременном испарении влаги с их поверхности; третий (нижний) вариант, по которому теплота и влага направлены от газа к каплям, отражает нагревание воды с конденсацией паров. (Казалось бы, что должен существовать и четвёртый вариант, когда охлаждение капель и нагревание газа сопровождаются конденсацией влаги, однако на практике это не встречается.)

Скорость обработки твердых частиц, как правило, не является проблемой, но только умеренные результаты обезвоживания делают эту машину непригодной для этого применения. Часто потеря твердых веществ через фильтрат была неприемлемо высокой. Общий принцип работы и принцип работы этих машин известны уже много десятилетий. Рекомендации по их применению опубликованы для фильтров и для центрифуг.

Качественное сравнение производительности различного оборудования для обезвоживания гипса. Поскольку гипс имеет высокую плотность и заметный размер частиц, фильтрация и седиментация подходят для разделения твердой и жидкой фаз, что позволяет использовать большое разнообразие типов машин. В настоящее время горизонтальные вакуумные ленточные фильтры используются в основном для массового применения и центрифуг вертикальной фильтрации для высокопроизводительных приложений. Тем не менее, исторически декантеры или барабанные фильтры также использовались или продолжают использоваться в особых обстоятельствах, например, когда приемлемо высокое содержание воды в продукте или низкая эффективность стирки.

Все описанные процессы наглядно можно представить на диаграмме состояния влажного воздуха Рамзина (Н - х диаграмме, рис. 1б).

Уже из сказанного можно сделать вывод, что наиболее желателен третий вариант, но чтобы понять, как его обеспечить, необходимо дополнительно к изложенному в напомнить:

Количество водяных паров, содержащихся в 1 м3 влажного воздуха, называется абсолютной влажностью воздуха. Водяной пар занимает весь объём смеси, поэтому абсолютная влажность воздуха равна плотности водяного пара (в данных условиях) рп

Конечно, твердые частицы суспензии должны быть быстрой фильтрацией, а дизайн фильтра отличается. Фильтрат может содержать приблизительно 5-5 мас.%. твердые вещества. Горизонтальные вакуумные ленточные фильтры, с другой стороны, имеют большой след и сравнимую сухость, но эффективность стирки обычно не хуже, но обычно лучше по сравнению с барабанными фильтрами. Однако сухость, которая может быть достигнута практически, ограничена и определяется временем пребывания, толщиной торта и перепада давления, которое находится в диапазоне до 7 бар.

Конечно, это включает в себя как более широкие, так и более длинные и, следовательно, более быстрые вращающиеся фильтровальные ленты. Обеспечение однородных условий вакуума по ширине фильтра, например, пяти или более метров одной центральной вакуумной коробкой и в то же время, что позволяет проводить гомогенный фильтрационный дренаж, имеет важное значение и требует адекватной конструкции.

При насыщении воздуха паром наступает момент, когда начинается конденсация, т.е. достигается предельно возможное содержание пара в воздухе при данной температуре, что соответствует плотности насыщенного водяного пара рн;

Отношение абсолютной влажности к максимально возможному количеству пара в 1 м3 воздуха при данном давлении и температуре называется относительной влажностью воздуха ф;

Рисунок 3 дает хорошее сравнение трех разных типов фильтров на основе удельной скорости фильтрации в зависимости от концентрации твердого продукта. Таким образом, требуемое время пребывания для разделения очень короткое, а пропускная способность высокая, исходя из площади покрытия или эквивалентной площади фильтрации. При уменьшенной концентрации корма для твердых веществ качество центровки улучшается, но сухость тортов ухудшается и наоборот. Мойка для пирожных обычно не является вариантом, что делает твердый продукт бесполезным для высококачественных гипсовых изделий.

Количество водяного пара в кг, приходящегося на 1 кг абсолютно сухого воздуха, называется влагосодержанием воздуха х;

Влажный воздух как теплоноситель характеризуется энтальпией / (теплосодержанием), являющейся функцией температуры и влагосодержания воздуха и равной сумме энтальпий сухого воздуха и водяного пара . В наиболее удобном для применения на практике виде формулу для расчёта энтальпии можно представить

Вертикальные центрифуги для корзин обычно дешевле, чем горизонтальные. Поэтому вертикальные корзиночные центрифуги предпочтительны для этого применения, поскольку преимущества горизонтальной версии включают в себя лучшую очистку машины, более легкую замену продукта и более легкое разделение процесса от механической зоны, которые не имеют отношения к обезвоживанию гипса. Фильтрация в сочетании с седиментацией при более высокой силе приводит к предельной сухости. Кроме того, прерывистый режим работы позволяет продлить действие различных этапов фильтрации, промывки и сушки в принципе на неопределенный срок, хотя это будет за счет пропускной способности.

I= (1000 + 1,97 103х) t+ 2493 103х Дж/кг сухого воздуха, где 1000 - удельная теплоёмкость сухого воздуха, Дж/кг*град); 1,97*103 - удельная теплоёмкость пара, Дж/(кг*град); 2493*103 - постоянный коэффициент, примерно равный энтальпии пара при 0°С; t- температура воздуха, °С;

I = 0,24t + (595 + 0,47t) Xккал/кг сухого воздуха; где 595 - постоянный коэффициент, примерно равный энтальпии пара при 0°С; 0,24 - удельная теплоёмкость сухого воздуха, ккал/(кгтрад); 0,47 - теплоёмкость пара, ккал/(кгтрад);

Комбинация операций и безостановочно регулируемое время пребывания объясняет конечную производительность с точки зрения сухости сушки и эффективности мойки. Разрывная работа также позволяет выполнять выпуск более легкой фракции отдельно во время этапа заполнения. Здесь корзина в основном переполнена, а более легкая фракция предпочтительно разгружается на ободе корзины, где ее можно рециркулировать в скруббер или выпускать отдельно. Такая декантация более легкой фракции особенно полезна, поскольку эти соединения имеют тенденцию образовывать довольно плотный слой поверх фильтра, что существенно ограничивает последующую фильтрацию.

При охлаждении воздуха (в условиях постоянного влагосодержания) относительная влажность будет возрастать до тех пор, пока не достигнет 100%. Соответствующая этому температура называется температурой точки росы. Её значение определяется исключительно влагосодержанием воздуха. На диаграмме Рамзина это точка пересечения вертикальной прямой х = const с линией ф = 1.

Измерения показали, что центрифуга очистителя не действует как классификатор, который позволил бы обеспечить преимущественный выпуск меньшего гипса или непрореагировавших частиц известняка через стадию наполнения. Частицы гипса оседают и остаются в корзине, где они образуют торт. Но прерывистый режим работы приводит к относительно низкой пропускной способности, которую можно преодолеть только несколькими параллельными машинами и, следовательно, высокими общими расходами. Конечно, этап периодического процесса требует, чтобы цистерны вверх и вниз по течению от машины соответствовали непрерывному процессу.

Охлаждение воздуха ниже точки росы сопровождается конденсацией влаги, т.е. осушкой воздуха.

Некоторую путаницу вносят издания, приводящие значения точки росы для различных твёрдых и жидких топлив порядка 130-150°С. Надо иметь в виду, что это касается начала конденсации паров серной и сернистой кислот (обозначим eetpK), а не водяного пара (tp), о котором мы говорили выше. Для последнего температура точки росы значительно ниже (40-50°С).

Эта необходимость, хотя и дорогостоящая, имеет преимущество в создании более однородного сырья для оборудования, что также приводит к повышению производительности. Сегодня вертикальные корзиночные центрифуги разработаны с учетом особых требований при обезвоживании гипса.

Для увеличения пропускной способности геометрия корзины изменяется для размещения более длинного барабана или барабана большего диаметра, что придаст ему большую площадь поверхности. Кроме того, необходимо обеспечить, чтобы начинка оставалась однородной даже на более длинном барабане, что имеет решающее значение для однородного накопления осадка и, следовательно, высокой эффективности обезвоживания. Кроме того, во время гомогенности промывки торт является ключевым. Наконец, дизайн скребка должен быть соответствующим образом отрегулирован, чтобы обеспечить полный выпуск торта в этом более длинном барабане.

Итак, три величины - расход, температура и влагосодержание (либо температура мокрого термометра) - в полной мере характеризуют дымовые газы как источник вторичных энергоресурсов.

При контакте воды с горячими газами первоначально происходит процесс нагревания жидкости и конденсации паров на поверхности холодных капель (соответствует 3-му варианту на рис. 1а) до тех пор, пока не будет достигнута температура, соответствующая точке росы для газа, т.е. граница перехода ко второму режиму (3-й вариант на рис. 1а). Далее, по мере нагревания воды и роста парциального давления пара у поверхности капель, количество теплоты, передаваемой им за счёт теплоотдачи Q1 будет уменьшаться, а количество теплоты, передаваемой от капель к дымовым газам за счёт испарения Q2, - возрастать. Продолжаться это будет до достижения равновесия (Q1= Q2), когда вся теплота, получаемая водой от дымового газа, будет возвращаться газу в виде теплоты испарения жидкости. После этого дальнейшее нагревание жидкости невозможно, и происходит её испарение при постоянной температуре. Достигаемая при этом температура называется температурой мокрого термометра tM(на практике определяют как температуру, показываемую термометром, шарик которого покрыт влажной тканью, с которой происходит испарение влаги).

Таким образом, если в утилизатор подавать воду с температурой, равной (или большей) tM, то будет наблюдаться адиабатическое (при постоянном теплосодержании) охлаждение газов и никакой теплоутилизации не будет (не считая негативных последствий - потерь воды и увлажнения газов).

Процесс становится более сложным, если учесть, что состав капель полидисперсный (обусловлен механизмами распада жидкостей при распылении). Мелкие капли мгновенно достигают tMи начинают испарятся, изменяя параметры газа в сторону увеличения влагосодержания, средние - могут находиться между tpи tM, а крупные - ниже tp, т.е.

нагреваются и конденсируют влагу. Всё это протекает одновременно при отсутствии чётких границ.

Всесторонне проанализировать результаты непосредственного контакта капель теплоаккумулирующей среды и горячих дымовых газов возможно только на основе математической модели, учитывающей весь комплекс явлений (одновременно протекающие тепло- и массоперенос, изменения параметров сред, аэродинамической обстановки, полидисперсный состав капельного потока и т.д.).

Описание модели и результатов анализа на её основе приведено в монографии , к которой мы и рекомендуем обратиться заинтересованному читателю. Здесь отметим лишь главное.

Для большинства дымовых газов температура мокрого термометра находится в пределах 45-55°С, т.е. вода в зоне непосредственного контакта с дымовыми газами, как отмечалось выше, может быть нагрета только до указанной температуры, хотя и с достаточно глубокой теплоутилизацией. Предварительное же увлажнение газов, как это предусматривается конструкцией ТАНТЕК, не только не приводит к увеличению количества утилизируемой теплоты, а даже к его снижению.

И, наконец, следует учитывать, что при утилизации теплоты даже из газов, не содержащих сернистые соединения, охлаждать их ниже 80°С не следует (затрудняется их эвакуация в окружающую среду через газоход и дымовую трубу).

Поясним сказанное на конкретном примере. Пусть дымовые газы после котла в количестве 5000 кг/ч, имеющие температуру 130°С и влагосодержание 0,05 кг/кг, контактируют с теплоутилизирующей средой (водой, tH= 15°С). Из Н-х диаграммы находим: tM= 49,5°С; tp= 40°С; I = 64 ккал/кг. Расчёты по модели показали, что при охлаждении газов до 80°С полидисперсным потоком капель со средним диаметром 480 мкм, влагосодержание фактически остаётся неизменным (испарение мелких капель компенсируется конденсацией на крупных), tMстановится равной 45°С, а теплосодержание I = 50 ккал/кг. Таким образом, утилизируется 0,07 Гкал/ч теплоты, а теплоаккумулирующая среда в количестве 2,5 м3/ч нагревается с 15 до 45°С.

Если же использовать ТАНТЕК и предварительно провести увлажнение - адиабатическое охлаждение газов до t- 100°С, а далее охлаждать до 80°С при X = const, то конечные параметры газа будут: tM = 48°С; I = 61,5°С. И хотя вода нагреется несколько выше (до 48°С), количество утилизируемой теплоты уменьшается в 4 раза и составит 0,0175 Гкал/ч.

Варианты организации утилизации теплоты.

Решение конкретной задачи утилизации теплоты дымовых газов зависит от ряда факторов, в том числе от наличия загрязняющих веществ (определяется видом сжигаемого топлива и объектом нагревания дымовыми газами), наличием потребителя теплоты или непосредственно горячей воды и т.д.

На первом этапе следует определить количество теплоты, которое в принципе может быть извлечено из имеющихся дымовых газов, и оценить экономическую целесообразность теплоутилизации, так как капитальные затраты на неё не пропорциональны количеству утилизируемой теплоты.

Если ответ на первый вопрос положительный, то следует оценить возможность использования умеренно нагретой воды (например, при сжигании природного газа направить её на подготовку подпиточной воды котлов или теплосети, а при загрязнении пылевыми частицами целевого продукта использовать на приготовление сырьевой массы, например в производстве керамических изделий и т.п.). Если вода слишком загрязнена, можно предусмотреть двухконтурную систему или теплоутилизацию сочетать с очисткой дымовых газов (получить более высокие (выше 45-5СРС) температуры или поверхностную ступень).

Вариантов организации процесса утилизации теплоты много. От выбора оптимального решения зависит экономическая эффективность мероприятия.

Литература:

1. Галустов B.C. Тепломассообменные процессы и аппараты с непосредственным контактом фаз в теплоэнергетике // Энергия и менеджмент.- 2003.- № 4.

2. Галустов B.C. Прямоточные распылительные аппараты в теплоэнергетике.- М.: Энергоатомиздат, 1989.

3. Суханов В.И. и др. Установки утилизации тепла и очистки дымовых газов паровых и водогрейных котлов.- М.: АКВА-ТЕРМ, июль 2001.

4. Плановский А.Н., Рамм В.М., Каган С.З. Процессы и аппараты химической технологии.- М.: Госхимиздат, 1962.-С.736-738.

Для борьбы с загрязнением воздуха установлены предельно допустимые концентрации (ПДК) загрязняющих веществ - выбросов

В атмосферу, измеряемые на уровне дыхания человека, т. е. на высоте

1,5 им от уровня Земли. Так, например, ПДК в районе расположения котельных не должна ^превышать для золы и сернистого газа 0,5 мг/м3, окислов азота 0,06 мг/м3 и т. д.

В силу того, что (котельные являются источником загрязнения воздушного "бассейна, выбор места для их размещения регламентирован, а сами котельные должны быть расположены с подветренной стороны ближайших жилых и промышленных объектов и иметь санитарно-защитные зоны определенных размеров (от 15 до 200 м), зависящих от вида и качества топлива. При выборе размеро, в санитарно-защитной зоны предполагается, что дымовые газы в значительной степени очищены от содержащихся твердых частиц уноса и золы. Установки для очистки дымовых газов от уноса и золы следует иметь при сжигании всех основных и резервных твердых топлив, если произведение Лр%23Макс>5000. В случае невозможности создания санитарно-защитной зоны необходимых размеров, например при осуществлении встроенных «в общественные и жилые здания котельных установок, их теплопроизво длительность ограничивается величиной, обусловленной качеством топлива; эти данные приведены в табл. 7-3.

Таблица 7-3

Необходимость огр аничения теплопроизводител ьности связ ан а

С тем, что при сухом золоулавливании соединения серы и азота полностью выходят в атмосферу, а мокрое улавливание золы в котельных применяется редко.

При сжигании твердого топлива в слое дымовые газы выносят в среднем около 15% золы, содержащейся в топливе; при камерном сжигании и сухом удалении шлака унос золы достигает 85-95%", и только малая часть (5-15%) золы топлива осаждается в топке <в виде шлака. Кроме золы, дымовые газы выносят и некоторое количество несгоревшего топлива, в основном в виде частиц углерода. Если учитывать это, «количество твердых частиц в дымовых газах за котельной установкой, кг/с (кг/ч), может быть определено из выражения

Где все обозначения были даны в гл. 1 и 2. Отнеся полученную величину к объему дымовых газов, м3/е иди м3/ч,

ЕУГ =В [У + (а - 1) V0], (7-55)

Можно найти концентрацию твердых частиц в дымовых газах, мг/м3,

И установить необходимость их очистки.

Для улавливания твердых частиц из дымовых газов существуют сухие и мокрые золоуловители. Аппараты для сухой очистки дымовых газов осно. ва. ны «на использовании сил инерции, тяжести и центробежных или на образовании коронного разряда между электродами и направленного движения газа, несущего твердые частицы к положительному электроду, на котором - частицы осаждаются.

К сухим золоуловителям относятся жалюзийные золоуловители, циклоны различного типа и электрофильтры,

Жалюзийный золоуловитель ВТИ состоит из решетки - жалюзи, бункера и циклона. Поток газов с золой со скоростью 12-

Степень очистки газов около 50%, сопротивление от 0,3 до 0,9 кПа (от 30 до 90 кгс/м2).

Такие золоуловители применяются при слоевом сжигании твердого топлива, так как они не улавливают мелких твердых частиц (с размером примерно до 20 мкм), и при любом способе сжигания твердого топлива для временно работающих котельных установок.

Принцип действия циклона основан на закручивании тангенциальным коробом 2 входящего запыленного потока дымовых газов с последующим изменением направления движения (резким поворотом). За счет центров бежных сил более тяжелые частицы золы отжимаются к стенкам циклона 1 и по ним скользят вниз в емкость 3; очищенные газы по центрально расположенному патрубку 5 выходят в отводящий короб. Удаление золы из емкости 3 в канал или другое устройство 4 осуществляется через специальную течку и мигалку.

Увеличение диаметра циклона и доли мелких твердых частиц снижает эффективность очистки газов, которая в среднем »в одиночном циклоне составляет 85%. Поэтому для одиночных установок предложен конический циклон типа СК-ЦН, который позволяет снизить содержание мелких частиц в выходящих газах в 2-3 раза.

Степень очистки повышается при установке нескольких циклонов малого размера, соединенных блоком, с общими коробами на входе для запыленного и выходе - очищенного газа. Схема установки блока циклонов «показана на рис. 7-22.

Шибер 1 позволяет на малых нагрузках отключить половину циклонов и сохранить нужную степень очистки газов. Блоки устанавливаются за котлами со слоевыми топками, когда степень очистки может составлять 80-90%’>, но при количестве дымовых газов до 0,85 м8/с (до 30- Ю3 м3/ч).

Степень очистки газов можно повысить, если на входе запыленного потока и на выходе газов в центральный патрубок поставить

|

|

Устройства, увеличивающие закручивание потока, как это сделано институтом Гипрогазоочистка в циклоне типа ЦМС. Такие циклоны имеют при одинаковых значениях скоростей и температур газов несколько. меньшее газовое сопротивление, что. позволяет их использовать при естественной тяге, т. е. в тех случаях, когда сопротивление золоуловителя должно "быть низким.

При уменьшении диаметра циклона степень улавливания твердых частиц при прочих равных условиях возрастает; при увеличении количества циклонов их компоиовка, естественно, затрудняется.

На рис. 7-23 изображен батарейный циклон, состоящий из большого числа (от 20 до 56) циклонов / с наружным диаметром 254 >мм, скомпонованных внутри общего кожуха 2, покрытого тепловой изоляцией. Кожух 2 разделен на две секции, каждая из которых имеет свой подводящий патрубок 3 и расположенную за «им распределительную камеру 4. Перед патрубком установлен перекидной шибер 5, позволяющий при разных его положениях пропускать запыленные газы через весь, одну или две трети циклона. Выходная камера 9 выполнена общей. Каждый элемент - циклон состоит из чугунного корпуса 1, закрепленного болтами на опорной нижней решетке 6. Газ через закручивающие? розетки или другие направляющие аппараты 7 входит в циклон, очищается и по стальному патрубку 8 выходит в выходную камеру 9.

Для закрепления стальных патрубков сваркой низ выходной камеры выполнен в виде стальной решетки 10. Верхняя крышка кожуха имеет лаз 11 и взрывной клапан 12. Уловленные твердые частицы попадают в бункера 13, из которых их удаляют тем или иным способом.

Батарейным циклоном можно отделить из дымовых газов при слоевом сжигании топлива 85-92% твердых частиц и при камерном - 83-90%; газовое сопротивление "батарейного циклона равно при этих условиях 0,4-0,6 кПа (40-60 кгс/м2).

|В сухом виде твердые частицы и зола улавливаются в тканевых и электрических фильтрах. В тканевых фильтрах газы могут быть очищены очень глубоко, даже от частиц меньше 5 мкм, но такие фильтры имеют высокое газовое сопротивление - от 0,8 до 2 кПа (от 80 до 200 кгс/м2), чувствительны к механическому воздействию, 332

воздействию щелочей и кислот (особенно три (повышенных температурах). Если точка росы дымовых газов высока, эти фильтры быстро засоряются.

Очистка дымовых газов в электрофильтрах основана на образовании коронного разряда "между электродами, создании направленного движения газа «между ними, захвате твердых частиц отрицательно заряженными ионами газа и их движении вместе с газом от электродов, создающих коронный разряд, к осадительным.

Схемы устройства коронирующих 1 и осадительных 2 электродов показаны на рис. 7-24,а. Применяемые типы и профили коронирую-

Щих 3 и осадительных 4 электродов показаны на рис. 7-24,6. Следует подчеркнуть, что коронный разряд возникает лишь. при определенной напряженности поля, зависящей от состава газов, их температуры и давления. Удаление твердых частиц с осадительных электродов выполняется периодически отряхиванием при сухом и смывом »водой при мокром способе. (Последовательным расположением © потоке - газов систем электродов и электрических полей получают одно-, двух-, трех - и

Ч етыр ехпольны е электрофильтры.

Для обеспечения хорошей (98-99%) очистки дымовых газов в электрофильтре их скорость должна составлять 1,0-2,0 м/с и температура на входе не превышать 150-200°С. Низкие скорости и температуры дымовых газов предопределяют большие габариты и массу электрофильтров при малом газовом сопротивлении от 0,15 до 0,8 кПа (от 15 до 80 кгс/м2).

Для получения электрически заряженных ионов газа и твердых частиц требуется высокое напряжение электрической энергии - порядка 80 000 В и соответствующие устройства для его повышения с обычных напряжений. Отряхивание или смыв водой твердых частиц с осадительных электродов должны осуществляться автоматически с помощью специальной аппаратуры; поэтому электрофильтры требуют значительных капитальных затрат.

На рис. 7-25 показан общий вид горизонтального электрофильтра лластинчатого типа ДГПН, который содержит корпус 1, собираемый из

Отдельных плит и опирающийся на каркас; бункера для уловленной золы 2, коронирующие электроды 3, осадительные электроды 4, механизмы для встряхивания осадительных и коронирующих электродов 5 и устройства для привода в движение этих механизмов 6. Электрофильтры наиболее хорошо очищают газы от твердых частиц с малыми размерами; вследствие этого для улавливания крупных частиц до электрофильтров иногда устанавливаются батарейные циклоны.

Из-за больших габаритов и массы электрофильтры применяются только при производительности котельных агрегатов Q>3,6 МВт (30 Гкал/ч) и iZ>> 1,4 кг/с (50 т/ч).

К мокрым золоуловителям относятся центробежные скрубберы ЦС-ВТИ, мокропрутковые золоуловители МП-ВТЙ и пенные газоочистители. Процесс улавливания твердых частиц из, дымовых газов в золоуловителях ЦСнВТИ и МП-ВТИ происходит при осаждении частиц на пленке жидкости, текущей по внутренним поверхностям аппарата - стенкам и пруткам, и на каплях жидкости, находящихся в объеме. Одновременно с твердыми частицами в мокрых золоуловителях вода при контакте с очищаемым газом абсорбирует часть содержащихся в нем соединений серы, азота и других веществ, образуя кислые растворы. При содержании в золе дымовых газов соединений СаО больше 20% образуются твердые отложейия, нарушающие работу золоуловителя и примыкающих к нему трубопроводов.

Центробежный скруббер ВТИ, показанный на рис. 7-26, состоит из - цилиндра 1 с коническим дном 2 и подходящим по касательной к цилиндру патрубкам 3 для ввода дымовых газов (см. сечение А-А). Внутри цилиндр выложен защитным слоем - метлахской плиткой или другим материалом, а в месте отвода золы с водой 5 трубопровод защищен свинцом (см. узел I).

Для улавливания золы по стенкам и дну скруббера создается пленка воды, выходящей из сопл 4 по касательной к внутренним стенкам (см. сечение Б-Б рис. 7-26). Газы входят со скоростью около 20 м/с и содержат пыль в количестве 15-30 г/м3; расход воды составляет от 0,1 до 0,6 кг/м3 очищаемого газа. Температура дымовых газов в скруббере снижается со 170-200 до 103-110°С, а температура воды повы-

шаетея. Частично вода с золой срывается со стенок, разбрызгивается и уносится из золоуловителя в короба и дымосос, где происходит налипание золы на поверхности. Газовое сопротивление скрубберов составляет 0,6-1 кПа (60-100 кгс/м2), а степень очистки от 87 до 92%.

![]()

|

Плитка При мокрой очистке газов необходимы очистка использованной в скрубберах воды от механических примесей, постоянный напор воды, так как без очистки использовать повторно воду нельзя из-за загрязнения и окисления. Мокропрутковый золоуловитель ВТИ, показанный на рис. 7-27,а, состоит из орошаемой водой решетки 1 (см. узел I) с соплами 2, разбрызгивающими воду на решетку, устанавливаемую до бхода дымовых газов в скруббер и соплами на стенах цилиндрического корпуса 3, работающего по Принципу центробежного скруббера. Прутки-решетки для очистки газов изготовляются диаметром 14- 20 мм из специальных материалов - стеклопластика, капрона, резины и т. п. Во время эксплуатации решетки очищают от золы и промывают. По предложению УО ОРГРЭС с 1967 г. на золоуловителях МП-ВТИ вместо решетки устанавливаются трубы Вентури 4 с центробежной форсункой для воды, что схематично изображено на рис. 7-27,6. Рис. 7-27. Мокропрутковый золоуловитель. А - с решеткой; б - с трубой Вентури. Для эффективной работы скорость входа дымовых газов в патрубки перед решеткой должна составлять 12-14 м/с, расход воды - 0,10- 0,12 кг/м3 при запыленности газов 15-25 г/м3, из которого на сопла корпуса и смачивание решетки поступает до 40%; слив пульпы (золы и воды) осуществляется через клапан 5. В золоуловителях МП-ВТИ дымовые газы при камерном сжигании топлива удается очистить на 85-95% при газовом сопротивлении золоуловителя 0,6-1,0 кПа (60->100 кгс/м2), температуре газов на входе 336 До 170°С и содержании СаО меньше 20%. Их обычно устанавливают за котельными агрегатами с Q>5,8 МВт (50 Гкал/ч) и D>21 кг/с (75 т/ч). Золоуловители и частично короба обкладываются внутри кислотоупорной плиткой на таком же кислотоупорном цементе. Унос капель воды с золой, поглощение окислов из газов, снижение температуры газов при использовании мокрых золоуловителей способствуют коррозии газоходов и дымососов. При выборе сухих инерционных золоуловителей ЦКТИ рекомендуется при номинальной производительности котельных агрегатов иметь газовое сопротивление золоуловителя 0,5-0,6 кПа (50-60 кгс/м2). Все типы золоуловителей следует устанавливать до дымососов для защиты «последних от износа. Так как золоуловители дают присос воздуха в газоход (см. табл. 2-5а), необходимо уплотнять как сами золоуловители, так и бункера для золы, затворы и мигалки. Установка золоуловителей выполняется индивидуальной к каждому котлоагрегату. При установке золоуловителей вне здания котельной газоходы, короба и золоуловитель должны быть покрыты тепловой изоляцией, места ввода, трубопроводы для воды и пульпы утеплены. |